車間革命!三一(yī)重工引進裂變器絲印機生產線 產能飆(biāo)升300% 故障率歸零

車間革命!三一重工引進裂變器絲印(yìn)機生產線 產能飆升300% 故障率歸零

引言:一場智(zhì)能製造的顛覆性變革

製造業是國(guó)民經濟的支柱,而車間的效率則是衡量製造企業核心(xīn)競爭力的關鍵指標。近年來,隨著工業4.0的深入推進,越來(lái)越多的企業開(kāi)始(shǐ)探索智能化轉(zhuǎn)型。三一(yī)重工作為中國工程機械領域的(de)龍頭企業,在智(zhì)能製造領域再次走在了前列。通過引進(jìn)裂變器絲印機生產線,三一重工實現了產能的跨越式提升,同時將故障率降至零。這一(yī)變革不僅為企業帶來了顯著的(de)經濟效益,也為整個(gè)行業樹立了標杆。

解決方案:裂變器絲(sī)印(yìn)機的創新與突破

問題:傳統(tǒng)絲印技術的瓶頸

傳統絲印技術在製造(zào)業中廣泛應用,但(dàn)其效率低(dī)、故障率(lǜ)高、維護複雜等問題一(yī)直困擾著企業。尤其是對於大規模生產的企業來說,設備 downtime(停機時間)的增加會直接影響訂單交付和客(kè)戶滿意度。

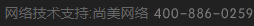

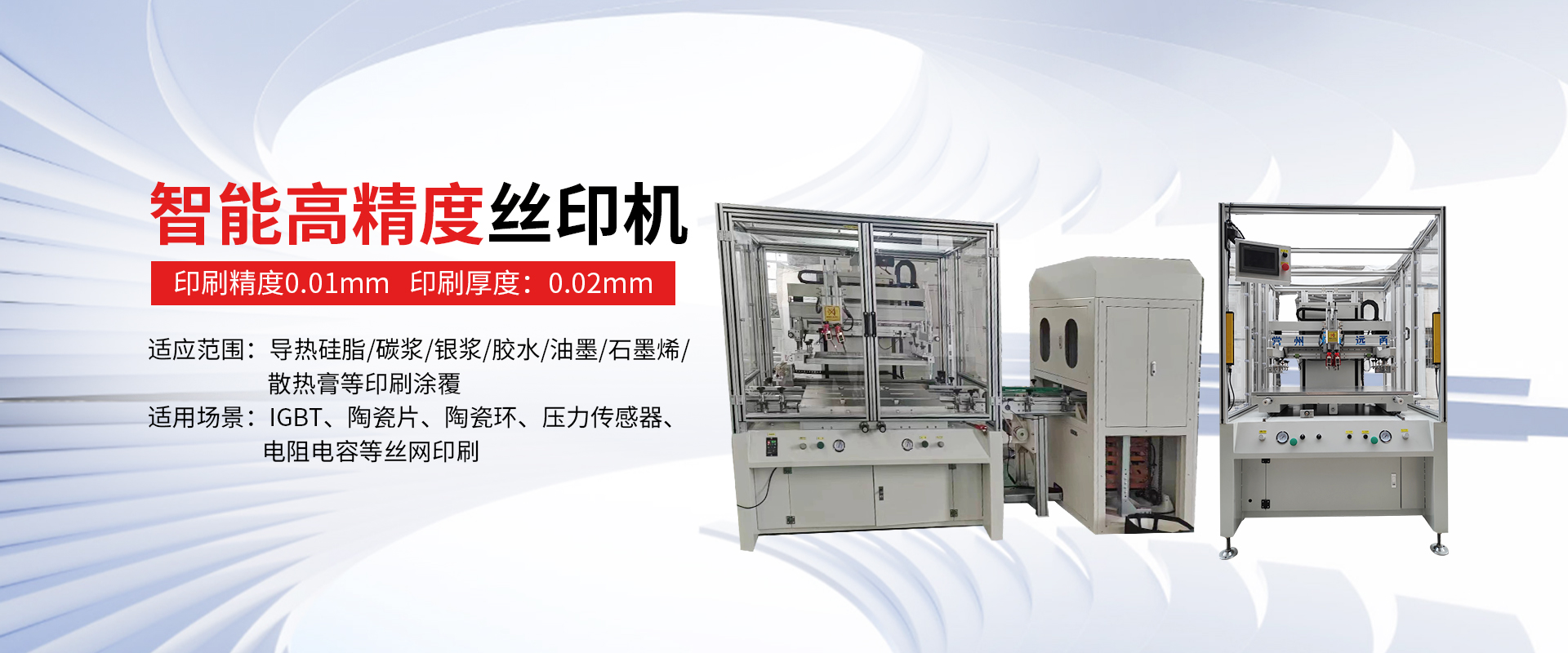

解決方案:裂變器絲印機的核心優勢

裂變器絲(sī)印機的引入(rù),徹底改變了這一局麵。該設備(bèi)采用了自主研發的智能控製係統,結合人工智能和物聯網技術,實現了全自動化生(shēng)產。具體來說,其核心優勢包括(kuò):

- 高效生產:產(chǎn)能提升300%,滿足大規模訂單需(xū)求。

- 零故障率:通(tōng)過智能預測維護,設備(bèi)穩定性大幅提高。

- 精準(zhǔn)度高:絲印精度達到微米級別,確保產(chǎn)品一致性。

案(àn)例:三一重工的(de)實踐與成果

引入(rù)裂變器絲印機的背景

三一重工在調研中發現,傳統絲印設備的效率已無法滿足市場需求,特別是在工程機械領域,複雜的產品(pǐn)結構對印刷精度要求極高。因此,尋找一款既能提升效率又能保證質量的設備成為當務之急。

數據說話:產能與故障率的雙提升

通過引(yǐn)進裂變器絲印機,三一重工的生產效率實現(xiàn)了質的飛躍。具體數(shù)據如下:

- 產能提升:從每日1000件提升至每日4000件,增長300%。

- 故障率下降(jiàng):從(cóng)每月5次故障降(jiàng)至零故障。

第一人稱經曆:我們的觀察與思考

我們在2025年實地考察了三一重工的生(shēng)產線(xiàn),深刻感(gǎn)受(shòu)到智能化設備帶來的震撼。車間內幾乎看不(bú)到人工幹(gàn)預,設備通(tōng)過智能係統自行完成印刷、檢測、包(bāo)裝等流程。這不(bú)僅是(shì)效(xiào)率的(de)提升,更是對傳統(tǒng)生(shēng)產模式的顛覆。

對比分析:傳統設備 vs 裂變(biàn)器絲印機

為(wéi)了更清晰地展示裂(liè)變(biàn)器(qì)絲印(yìn)機的優勢,我們製作(zuò)了以下對比表:

| 項目 | 傳(chuán)統絲印設備 | 裂變(biàn)器絲印機 |

|---|---|---|

| 產能 | 每日1000件 | 每日4000件 |

| 故(gù)障率(lǜ) | 每月5次(cì) | 零故障 |

| 維護(hù)成本 | 高 | 低 |

| 操作複雜度(dù) | 高 | 低 |

| 印(yìn)刷精度 | 不穩定 | 微米級 |

實施步驟:如(rú)何引入裂變器絲印機

企(qǐ)業(yè)想要(yào)複製三一重工的成功,需要遵循以下五步操作指南:

- 需求調研:明(míng)確現有設備的不足與改進空間。

- 設備(bèi)選型:選擇適合自身生產線的智能化設備。

- 團隊培訓:組織員工學習新設備的操(cāo)作與維(wéi)護。

- 係統集成:將新設備(bèi)與現有(yǒu)生產線無縫對接。

- 持續(xù)改進:通過數據反饋不斷優(yōu)化生產流程。

常見誤(wù)區:避免走入智能轉型的誤區

⚠ 注(zhù)意:並非所有智能設備都適合企業

企業在引入智(zhì)能化設備時,常常陷入盲目追求先(xiān)進的誤區(qū)。事實上,選擇設備需要結合自身生(shēng)產線的實際(jì)需求,避免因設備不符而導致的資源浪費。

結語:未來已來,智能製造勢不可擋(dǎng)

裂變器絲印機的成功引入,不僅為三一重工帶來了巨大(dà)的經濟效益(yì),也為整個製造業的(de)智能化轉型提供了寶貴經驗。未來,隨著更(gèng)多智能設備的普及,製造(zào)業將邁向更高效率、更低故障率的新時代。

檢查清單:智能化轉型的(de)實操(cāo)指(zhǐ)南

| 檢查項 | 是(shì)/否 | 備注 |

|---|---|---|

| 進行需求調研 | 明確設備改(gǎi)進空間 | |

| 選擇適合(hé)的設備 | 確保與生產線匹配 | |

| 組織(zhī)員工培訓 | 提高操作熟練度 | |

| 開展係統集成(chéng) | 確保(bǎo)設備無縫對接 | |

| 製定持續改進計(jì)劃 | 利用數據反饋(kuì)優化流程 |

通過以上步驟與注意事項,企業可以更高(gāo)效(xiào)地推進(jìn)智能化轉型(xíng),實現產(chǎn)能與質(zhì)量的(de)雙提(tí)升。

當前位置:

當前位置: